板巻き金属パイプ製造.comの量産パイプの特徴

高度なプレス・溶接・組付技術によって実現する特殊形状品の量産の対応

弊社は創業以来、自動車産業と深く関わってきました。自動車産業の量産品は1つの部品が月産1万~10万個以上は珍しくなく、その生産個数と品質において非常に高い技術力を必要とします。そのような中で、昭和27年の創業から継続したお取引を実現していることが、当社の高品質・高付加価値製品の量産力を証明しています。さらに、弊社はプレス加工技術だけでなく、自社開発の内製機や産業用ロボットの自社ティーチング技術による高い生産技術力を持ち合わせています。

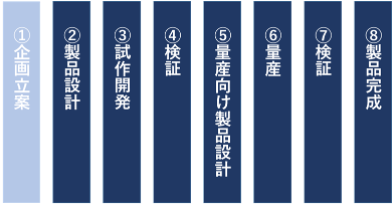

設計段階からの量産時を見据えたVA/VE提案力

“金型の設計/製作の技術”・“プレス加工技術”・“高品質な溶接・組立技術”に加えて、“鋼板から板巻きによる自由サイズ径:Φの特殊パイプ製作の技術”によって、株式会社河村工機製作所では様々な形状のパイプの試作開発・量産の実績がございます。また、量産時の製造コストに関しても、鋼板からの板巻きパイプによるコストダウンに加えて、内製機による工程短縮や産業用ロボットによる製造工程の自動化により、コスト競争力のある生産工場からお客様へ提供いたします。

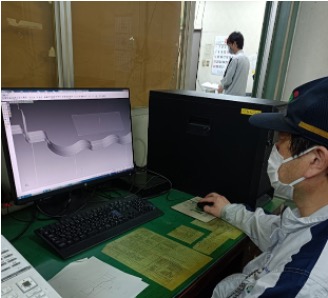

創業以来70年間培った金型技術による高付加価値提供

株式会社河村工機製作所と同じ敷地内にある金型設計・製作を事業としている株式会社カワムラがあることで、専門的な金型技術に対応することができます。3D CADにも対応しているため、お客様とのデータのやりとりもスムーズに行うことが可能です。過去に試作開発を行ってきた金型の技術データベースが豊富にあり、それらの経験を新規の金型設計に活かすことでスピードと品質・機能を満たした金型設計・製作を実現しています。

製品事例の紹介

Φ10 ハンギング バルジパイプ(ブラケット Assy品)

本製品は、自動車部品のサポートパイプとして使用されるΦ10のハンギング バルジパイプ(ブラケット Assy品)です。サポートパイプは、バルジ部(頭のキノコ型の部分)にゴムを装着することで抜け止めの役割を果たし、マフラーを吊り下げる役割を果たしています。本製品の特徴して、バルジ部はΦ13まで広げています。また、ブラケットとの溶接強度を確保するため、バルジと反対側の端部もΦ13まで拡げています。4,000㎜の連続造管材を、必要全長でカットし、両端部を外面取することでバリを除去します。バルジ・曲げ・潰しはすべてプレス加工にて行っております。Assy(組立)しているブラケットは80t~110tの単発プレスにて加工し、MIGロボット溶接にて溶接しています。

このように当社では、自動車部品を中心とした部品製作を行っております。年間1800万本以上実績が証明する生産力/生産技術力をもとに、お客様の製品に対しての高いレベルのQCD:品質(Quality)・コスト(Cost)・納期(Delivery)を提供致します。パイプ製作においては、連続造管・板巻きパイプとお客様のご要望に合わせて、最適な製造方法をご提案いたします。また、自動車部品の製造だけでなく、様々な業界の部品製作も対応可能です。試作から量産、技術相談まで様々なご相談を承っておりますので、ぜひ一度ご相談下さい。

Φ19 EGR用パイプ(板巻き加工)

本製品は、自動車部品のΦ19のパイプ(板巻き加工)で、EGRシステムの一部として使用されます。本製品の特徴として、全長溶接で加工していることです。長さ違いで複数仕様対応しています。コイル材⇒切断⇒UO曲げ⇒プラズマ溶接までを弊社独自の自動設備にて一貫して加工しております。口径については別途補正工程を設けて、精度を担保しています。全数目視にて溶接部の孔やビードずれ・拡管割れが発生していないか検査しています。カットチェック・鋭敏化チェックを自社内で評価可能です。板巻きパイプは、通常Φ30以上が多く、それ以下になると、加工難易度が上がるため、連続造管により製作されることが多くなります。本製品では、当社の豊富な実績を元に、Φ19においても板巻き加工により製作をしております。その結果、部材ロスを抑えて、コストダウンを実現しています。

このように当社では、自動車部品を中心とした部品製作を行っており、年間2,000万本以上実績が証明する生産力/生産技術力をもとに、お客様の製品に対しての高いレベルのQCD:品質(Quality)・コスト(Cost)・納期(Delivery)を提供致します。パイプ製作においては、連続造管・板巻きパイプとお客様のご要望に合わせて、最適な製造方法をご提案いたします。また、自動車部品の製造だけでなく、様々な業界の部品製作も対応可能です。試作から量産、技術相談まで様々なご相談を承っておりますので、ぜひ一度ご相談下さい。

Φ35.5 インナー パンチングパイプ(板巻き加工・縮管加工・切り欠き加工)

本製品は、自動車部品に使用されるΦ35.5のインナー パンチングパイプ(板巻き加工・縮管加工・切り欠き加工)です。マフラー内部に使用され、排気ガスをパンチングから出入りさせて、徐々に浄化していきます。本製品の特徴は、パンチングはΦ4とΦ11の2種類で設定しています。片側の径を11%程度縮管し、幅5㎜の切欠きを設定しています。密閉性がいらない部品のため、巻き合わせ部は溶接は10㎜溶接で接合しております。コイル材⇒パンチング2種⇒切断⇒UO曲げ⇒プラズマ溶接までを弊社独自の自動設備にて一貫して加工しております。縮管はプレスにて加工し、縮管後に切欠きを設定しています。溶接部は、全数目視にて孔やビードずれ・拡管による割れが発生していないかを検査しております。カットチェック・鋭敏化チェックを自社内で評価可能です。

このように当社では、自動車部品を中心とした部品製作を行っており、年間2,000万本以上実績が証明する生産力/生産技術力をもとに、お客様の製品に対しての高いレベルのQCD:品質(Quality)・コスト(Cost)・納期(Delivery)を提供致します。パイプ製作においては、連続造管・板巻きパイプとお客様のご要望に合わせて、最適な製造方法をご提案いたします。また、自動車部品の製造だけでなく、様々な業界の部品製作も対応可能です。試作から量産、技術相談まで様々なご相談を承っておりますので、ぜひ一度ご相談下さい。

Φ44.8 フィルター パンチングパイプ(板巻き加工)

本製品は、自動車部品のフィルターパイプとして使用されるΦ44.8のフィルター パンチングパイプ(板巻き加工)です。本フィルターパイプは、マフラー内部に使用され、排気ガスをパンチングから出入りさせて、徐々に浄化していきます。本製品の特徴として、パンチングはΦ4の1種類で設定して、片側の端面には幅5㎜程度の切欠きを設けています。密閉性がいらない部品のため、巻き合わせ部は溶接は10㎜溶接2か所で接合しております。コイル材⇒パンチング1種⇒切断⇒UO曲げ⇒プラズマ溶接までを弊社独自の自動設備にて一貫して加工しております。溶接部は、全数目視にて孔やビードずれが発生していないかを検査しております。カットチェック・鋭敏化チェックを自社内で評価可能です。

このように当社では、自動車部品を中心とした部品製作を行っており、年間1800万本以上実績が証明する生産力/生産技術力をもとに、お客様の製品に対しての高いレベルのQCD:品質(Quality)・コスト(Cost)・納期(Delivery)を提供致します。パイプ製作においては、連続造管・板巻きパイプとお客様のご要望に合わせて、最適な製造方法をご提案いたします。また、自動車部品の製造だけでなく、様々な業界の部品製作も対応可能です。試作から量産、技術相談まで様々なご相談を承っておりますので、ぜひ一度ご相談下さい。

エキゾーストシステム用 パイプ(モナカ加工・絞り加工)

本製品は、エキゾーストシステムに使用されるパイプです。エキゾーストシステムの一部に使用され、排気ガスの抜け道に使われます。本製品の特徴として、2つの部品を溶接似て組立製作を行っていることです。自社内で製作した金型を元に、80~110tの単発プレスにて絞り加工で成形した部品をMIG溶接にて接合し、溶接後一部成形加工を行っています。口径はΦ80で、管中に座面をつけてΦ30の穴をつけています。溶接は両端部3㎜間は未溶接区間がありますが、それ以外は全長溶接となります。

このように当社では、自動車部品を中心とした部品製作を行っております。年間2,000万本以上実績が証明する生産力/生産技術力をもとに、お客様の製品に対しての高いレベルのQCD:品質(Quality)・コスト(Cost)・納期(Delivery)を提供致します。パイプ製作では、連続造管・板巻き加工技術により製造を行っておりますが、本製品のような絞り加工、溶接組立による製造も可能です。当社は、主に自動車部品の製作実績が豊富ですが、お客様のご要望に合わせて、様々な業界の部品製作も対応が可能です。試作から量産、技術相談も承っておりますので、ぜひ一度ご相談下さい。

Φ51.5 テールエンド巻き曲げパイプ(板巻き加工)

本製品は、自動車部品に使用されるΦ51.5のテールエンド巻き曲げパイプ(板巻き加工)です。マフラーの最後の出口に使用され、排気ガスを外に排出します。バンパーに干渉しないよう、少し曲げが入ったパイプになります。本製品の特徴として、全長溶接されたパイプが角度20度程度で曲がっています。片側の口径を斜めにカットした仕様もあります。プレス加工にて曲がった状態を織り込んで板巻きパイプを製造しています。造管材を曲げるとチャック部分を大きく廃却することになり、ロスが発生しますが、この工法だと材料が最低限のロスですみます。全数目視にて溶接部の孔やビードずれ・拡管割れが発生していないか検査しています。カットチェック・鋭敏化チェックを自社内で評価可能です。

このように当社では、自動車部品を中心とした部品製作を行っており、年間2,000万本以上実績が証明する生産力/生産技術力をもとに、お客様の製品に対しての高いレベルのQCD:品質(Quality)・コスト(Cost)・納期(Delivery)を提供致します。パイプ製作においては、連続造管・板巻きパイプとお客様のご要望に合わせて、最適な製造方法をご提案いたします。また、自動車部品の製造だけでなく、様々な業界の部品製作も対応可能です。試作から量産、技術相談まで様々なご相談を承っておりますので、ぜひ一度ご相談下さい。