パイプを加工する際に、一番最初に経る工程です。

長尺のパイプ材を必要なサイズに切断します。

パイプの切断には、「丸鋸」「旋盤」「レーザーカット」が用いられます。

以下でも説明しますが、切断ではなく、

板巻き造管により、必要なサイズのパイプ材を用意する方法もあります。

この方法では、必要な量だけを加工することができるため、

長尺材を仕入れて切断する方法よりも、在庫を圧縮することができ、

コストダウンに繋がります

パイプを曲がった形状にする際には、ベンダー曲げなどの工程を経ることで、

曲げ加工を施します。

パイプ材には、用途上、穴開けを施すこともあります。

パイプ材への穴あけは、「ボール盤」「フライス盤」など工具を使用する方法と、レーザーを用いる方法があります。

板巻き造管なら穴が開いているパイプのコストダウンも可能です。 詳しくは次項をお読みください。

また、穴回りをぼこっと浮き出た形状にするバーリング加工というものもあります。

バーリング加工は、後工程での穴部分の溶接などをやりやすくする目的で施されます。

前項でも、少し触れましたが、板巻き造管といわれる技術を用いることで、ステンレスパイプ加工のコストダウンが可能になります。

板巻き造管とは、板材一枚一枚をプレス機にて、円柱形状に曲げ、 突合せ部分を溶接にて接合することで、パイプ材を造管することを言います。

具体的に、どのような製品に対して、ステンレスパイプ加工を板巻き造管によるコストダウンが可能なのかを解説いたします。

板巻き造管によるパイプ加工は、材料を製作する部品にあわせてパイプ加工するため、原材料を必要な長さだけ使用しようとします。

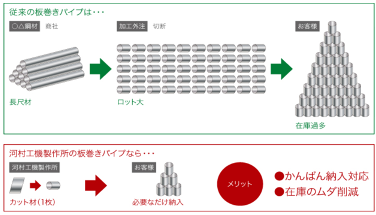

従来の、長尺材を切断したパイプを使用する工法では、ロットが大きくなってしまうことがしばしばありました。

一方、板巻き造管なら、鋼板一枚一枚からパイプ材を成形するため、 必要なだけ納入することができます。

そのため、在庫の無駄が削減でき、かんばん納入に対応でき、 コストダウンに繋がります。

板巻き造管によるパイプ加工は、板材からパイプ形状に加工をするため、 プレス加工等で、複数の穴あけをいっぺんに加工した後にパイプ形状に成形できます。

一方、連続造管だと、パイプ形状の材料にボール盤やレーザーで 一つ一つ穴を開ける必要があり、時間がかかってしまいます。

そのため、穴あけなどの付加価値のついたパイプ形状の部品を リードタイム短く生産できるため、コストダウンに繋がります。

一般的に部品として使われるパイプ径は、規格寸法に沿って設計されます。

そのため、パイプに使用される丸菅(丸鋼管)丸棒の径:Φは 予め規格によって決まっています。

規格以外の径を使用したい場合には、ゼロからパイプを製造する必要があります。

その際、特殊径の長尺材を製造するにはコストがかかってしまうため、 板巻き造管の出番となります。

板巻き造管によるパイプ加工なら自由にパイプ径に調整することができるため、 自由径のパイプを設計、製作することが可能になります。

市販のパイプ径ではない特注サイズのパイプ設計をした際、 そのパイプの口径公差を造管パイプと同じ認識での設定していました。

この際、板巻きパイプでこの口径公差を実現するためには、 別ラインで口径修正の工程をもうける必要がありました。

工程が増えるとリードタイムや加工コストの増加につながるため、 製品自体のトータルコストの増加の原因となっていました。

(板巻き金属パイプ製造.com)を運営する河村工機製作所では、1952年の創業以来、量産パイプのコストダウン提案、難形状パイプの高品質対応をして参りました。

特に、本コラムで解説した板巻き造管については、自社開発の内製機械を用いて、パイプ成形に必要な5工程を一台で可能にしています。

金型の設計製作も内製化しており、少しでも価値の高い製品を届けられるように研究をしております。

「少しでもコストダウンできないか」「もっと高品質な部品加工に対応できるサプライヤーを探している」といった方は、お気軽に当社までお問い合わせください。